材料腐蚀、槽液污染、合金第二相析出或电偶作用等因素均可导致斑点状缺陷,分别介绍如下:

酸或碱浸蚀

在阳极氧化前,由于铝材溅上酸液或碱液或者受到酸雾或碱雾作用而腐蚀,使表面局部发生白点。如果腐蚀比较严重,则点蚀较粗大,形成粗斑。肉眼很难分辨起因于酸还是碱,但在显微镜下观察蚀点的横截面却容易分辨,如底部呈圆形又没有晶间腐蚀迹象,则起因于碱腐蚀;如底部不规则并且伴有晶间腐蚀,蚀点又较深者起因于酸腐蚀。

这类腐蚀也可能由于工厂贮运不当引起。化学抛光剂烟雾或其它酸性烟雾,含氯有机脱脂剂等均为酸浸蚀的来源。最常见碱浸蚀由砂浆或水泥灰,碱洗液等物质散落和飞溅引起。原因确定之后,只要加强工厂各环节的管理,问题即可解决。

大气腐蚀

铝型材暴露在潮湿空气中有时会发生白点,它们常常沿模具痕方向纵向排列。大气腐蚀一般不像酸或碱浸蚀那么严重,可用机械方法或碱洗除去。大气腐蚀大多是非局限性的,往往易出现在某些表面上,如水蒸汽易凝聚的温度较低区域或上表面。大气腐蚀比较严重时,蚀点的横截面呈倒蘑菇状,此时碱洗不仅无法消除蚀点,反而会使之扩大。

如果确定腐蚀是大气腐蚀,则应检查工厂的存放条件。铝材不应储存在温度最低的位置,以防水蒸汽冷凝。存放处应干燥,温度尽量均匀。

纸腐蚀(水斑)

纸或纸板用来放在铝材之间或包装铝材,使之避免擦伤。此时若纸受潮,则铝材表面出现腐蚀斑点。采用瓦楞纸板时,则在接触瓦楞板的位置规则地出现一条条腐蚀斑点。虽然有时候可以直接在铝材上看到缺陷,但碱洗和阳极氧化后往往更加明显。这种斑点一般较深,很难用机械方法或碱洗除去。

纸(板)腐蚀是由于酸根引起的,主要是SO42-和Cl-,它们往住存在于纸中。因此选用无氯化物和硫酸盐的纸(板)和避免渗水是解决纸(板)腐蚀的有效方法。

清洗水腐蚀(又称雪花状腐蚀)

当工件在碱洗,化学抛光,或硫酸除灰后,水洗有时会出现星形或辐射状斑点,腐蚀深度很浅,清洗水污染严重或溢流水洗的流速低时易出现这种腐蚀,由于其外观类似于雪花形结晶,故又称雪花状腐蚀。其原因是铝材中杂质锌与清洗水中SO42-和Cl-反应所致。如果槽子绝缘不好,则电偶作用会加重这种缺陷。国外资料介绍,铝合金中Zn>%,清洗水中Cl->1 5 ppm和pH<3.5时容易发生这种腐蚀。用硝酸去灰或清洗水加入% HNO3可以消除之。

氯化物腐蚀

硫酸阳极氧化槽液中存在少量氯化物也容易导致点蚀,其外观特征是深的星形黑点,在工件边角位置或其它高电流密度区域更为密集。点蚀位置处没有阳极氧化膜,其余“正常”区域的膜厚也低于预期膜厚值。自来水中含盐量高是槽液中Cl-污染的主要来源。国外资料认为槽液中Cl-> 200 ppm就需要加以处理。但在污染的槽液中除去Cl-是相当困难的。基于成本的考虑,还是排放一部分槽液并添加含盐低的水比较现实。

电偶腐蚀

在通电的槽子(阳极氧化或电解着色)中,由于工件与槽子(钢槽)的电偶作用,或在不通电的槽子(水洗或封孔)中,由于杂散电流的作用,都会由于电偶腐蚀产生或加重点蚀,在点蚀周围常有白色沉积物。解决电偶腐蚀的方法比较简单,导电梁与槽沿接触应加塑料垫板绝缘;钢槽应该予以接地,导电杆和夹具尽量选用与工件相同或电位差小的材料制成。

2外观不匀

外观不均匀实际上指条纹和点蚀两种表面缺陷以外的其它型式的表面缺陷。它不仅包括烧损,白斑,流痕等局部性缺陷,也包括表面发暗(失光),粉霜(白粉)等大面积的外观不良性缺陷。

氧化烧损(烧焦)

‘烧损’是在阳极氧化时由于电流密度过大(可能是局部)造成外观烧焦。这是阳极氧化膜发生局部或普遍的灾难性溶解的结果,同时可能发生膜下金属的部分或全部溶解。这是由于阳极氧化过程中不能有效散热,造成严重的过热状态。开始时烧损是局部形式出现的。在阳极氧化膜上出现不大的斑痕,以后斑痕周围溶解而烧损逐渐扩大。过热的原因可能是电接触面积不够,阴阳极间距太近,搅拌不足或搅拌不匀造成温度不匀和硫酸电解液中铝含量太高等。

粉化

阳极氧化后表面生成白色粉霜称“粉化”。封孔后铝型材表面出现的粉霜可能是由于“粉化”,也可能在封孔过程中(热封孔和冷封孔都会发生)产生的,应予区别。“粉化”表面可以用湿布拭去,但在户外使用或室内存放又重新出现。

粉化基本上是局部过热引起电解液腐蚀氧化膜所致,常常是由于搅拌太差和电解液温度太高造成的。因此应该分析粉化的原因而采取对策。

如果膜的粉化范围相当普遍,可认为电解槽液温度太高,应予以核对调整。如果粉化发生在个别型材或个别位置,则可能排料太紧密或绑料电接触不良,也可能是由于电解槽液搅拌不好引起的。

黑斑(又称热斑或软斑)

黑斑是阳极氧化后出现的深色(灰色或黑色)斑痕,有时在挤压方向上有规律的等间距出现,有时没有规律,一般总在型材的某一个面上出现,实际上黑斑在碱洗之后就可以看到,但是在硝酸除灰时可以完全消失,而阳极氧化后又以灰色或黑色斑重新出现,在情况不严重时也可能以白斑或无光斑痕形式出现。

大多数意见认为斑痕部位是挤压型材冷却时Mg2Si沉淀析出的位置,Mg2Si相与基体比较是阳极。因此在碱洗时优先腐蚀,阳极氧化膜结构也比正常膜混乱。消除黑斑的有效措施是尽量减少热挤压型材与出料口石墨支撑块的接触时间,使型材快速冷却到250℃左右。一个最简单的办法是加大冷却风量强制冷却。

碱洗流痕

碱洗之后在型材上看到流淌的碱液干燥后的腐蚀印记,阳极氧化之后更容易看清。其原因是碱液浓度过高,碱液温度过高,而从碱洗槽转移到水洗槽又太慢,此时碱洗液在型材表面局部浓缩或者干燥留下腐蚀印记。

闪烁花纹

碱洗以后,在铝型材表面出现闪烁晶粒,显示粗糙不平的侵蚀斑痕,挤压材晶粒越大越明显。这是碱洗液中锌污染引起的选择性晶粒腐蚀。应将铸锭中的锌含量降至0. 05%以下,碱洗液中锌浓度降到3ppm以下。如锌浓度偏高,则在碱洗液中加入Na2S,使之形成ZnS沉淀。Na2S的添加量一般是生成ZnS计算值的两倍,另外还可以降低挤压温度,防止晶粒粗大。

外观发暗(又称发灰,失光)

阳极氧化后表面失光和灰暗,电解着色后色调混沌是比较常见的缺陷。分以下几个原因:

(1)冶金因素。LD31合金Mg2Si的量,Mg/Si之比,杂质(主要是Fe,Mn等)含量及其分布都会影响阳极氧化膜的透明性,挤压工艺和热处理条件也有影响。高温均匀化和铝棒加热等热处理时,如果直接烧油或天然气,则产生大量氢、水蒸汽和二氧化硫等有害气体。电解着色形成没有光泽的白点是氢进入材料引起的。此时应把直接加热改为间接加热或电加热。

(2)碱侵蚀。碱洗液中碱浓度过高或碱洗温度过高,碱洗时间过长都可能造成对铝材的过腐蚀,使铝材表面变得粗糙,从而失去光泽,并影响尺寸精度。着色后使外观浑浊,色调不鲜艳。除了在工艺上确定正确的腐蚀条件之外,添加剂之中添加缓蚀成分或增光成分也有好的作用。

(3)阳极氧化。铝的阳极氧化膜虽然是透明的,但膜厚会影响光亮度。膜厚越大,亮度越低。一般说来,真实电流密度在1A/dm2,表面光亮度损失最小。控制外加电压阳极氧化往往不能正确控制电流密度,不仅膜厚难于控制,而且影响光亮度。硫酸电解槽液温度高有利于形成光亮膜,只是膜的硬度下降。在阳极氧化工艺正常的情况下,外观灰暗可能与硫酸电解槽液的污染有关。重金属离子是有害的,如铁不仅使膜硬度降低,而且使膜发暗。铜,镍和锰等杂质与铁有相同作用。国外对于上述重金属杂质的容许值分别为50ppm,工业用硫酸不可避免铁污染,国外规定硫酸中铁的容许值为20ppm。杂质的污染源也可能来自铝合金本身,如含铜的铝合金中铜的溶解污染槽液等。

(4)电解着色。阳极氧化膜透明度差会影响着色效果。但色调灰暗,彩度较差或得不到真黑色也可能由于电解着色液中溶入杂质造成污染。铝离子的污染是常见的,也有明显的不利作用。电解着色时如大量溢出气体应设法调整消除。日本资料指出,在电解着色电压低于阳极氧化电压时,如发现问题,建议将电解着色电压调高到阳极氧化电压以上。

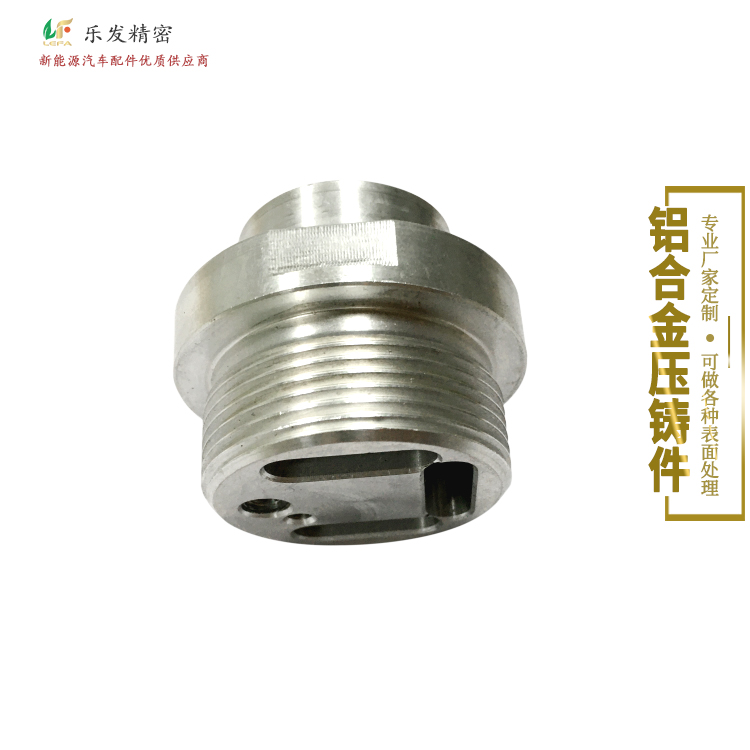

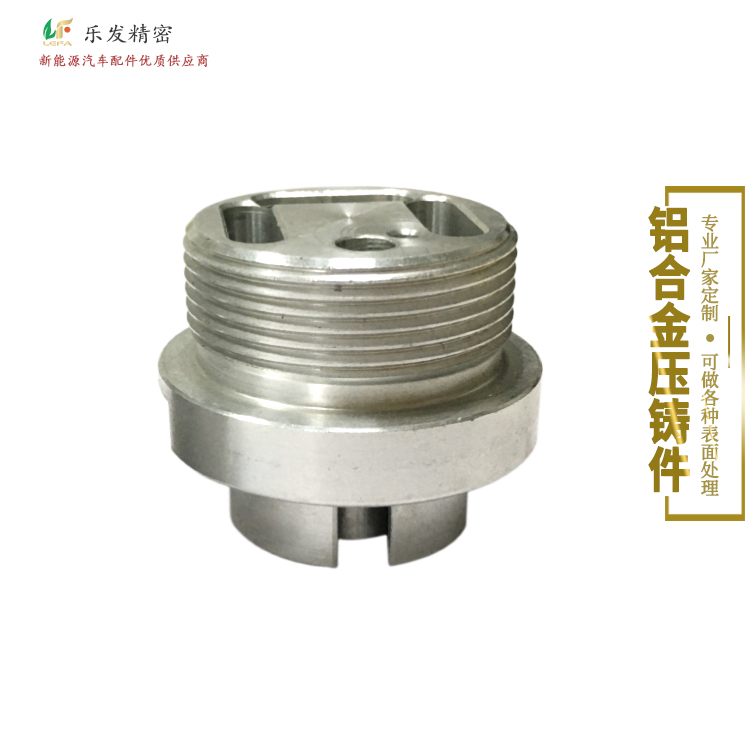

东莞市乐发精密五金制品有限公司

我司产品主要运用领域:电子,电器,机械,数码,光学,新能源汽车,充电桩,动车组,摩托车,电瓶车,LED配件,家具,卫浴,工艺品等行业,

产品质量优势:压铸成品密度均匀,產品不易断裂、变形、重量稳定、表面均匀光滑,CNC加工、鑚孔攻牙、孔内研磨、振动研磨以及手工拋光研磨、各种色泽电镀、阳极处理、奈米烤漆、电镀、非铬酸皮膜处理(符合ROHS、WEEE环保要求,產品耐腐蚀及中性盐雾测试最高可达120小时)表面可电镀。

压铸件二次加工可控制无砂孔,不渗水,不漏气,产品可氧化各种颜色,不起泡,无水纹,电镀无麻点,同时过酸性盐务96小时达十级,散热性能达200以上。

欢迎来电咨询!

业务咨询:QQ:1556039810 微信/手机:13686609610

技术交流:QQ: 740389501 微信/手机:13829212466

公司官网:http://www.yf5189.com/

乐发精密五金

乐发精密五金