1. 齿轮加工的主要设备及齿轮材料与加工方法

2. 变速箱箱体与齿轮轴的机械加工工艺过程

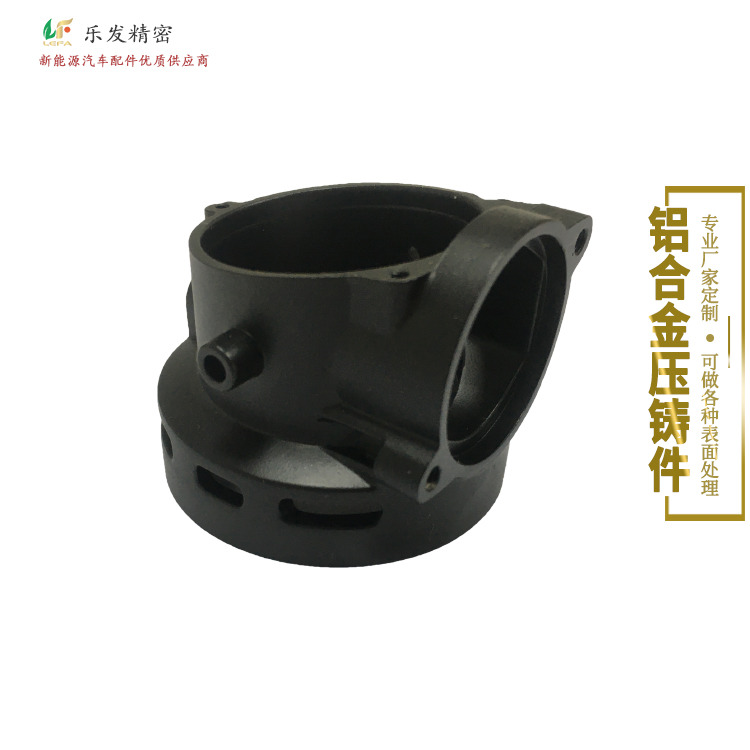

3. 变速箱离合器壳等压铸生产线设备

4. 齿轮变速箱装配流水线

5. 汽车齿轮加工的发展趋势.

专注多年从事精密锌合金压铸,铝合金压铸,镁合金压铸,铜压铸生产加工及锌合金压铸模具,铝合金压铸模具,镁合金模具压铸,铜压铸模具设计与开发。拥有各种主要精密压铸加工设备具备多名高素质的工程人员

一、齿轮加工的主要设备及齿轮材料与加工方法

1、变速箱齿轮的材料选择:

a、选材的原则:零件材料的选择应根据零件的使用性能要求及加工工艺性能、经济成本要求进行选择:

1)、使用性能要求:使用性能是指零件在正常使用状态下,材料应具备的性能,是保证零件工作安全可靠、经久耐用的必要条件。零件在选材时,首先要根据零件的工作条件和失效形式,正确判断所要求的使用性能,再根据主要的使用性能指标来选择合适的材料 。

变速箱齿轮位于汽车传动部分 ,用于传递扭矩与动力、调整速度的作用。其工作条件、失效形式及要求的力学性能如下表:

| 零件 名称 |

工作条件 | 常见失效形式 | 要求的力学性能 |

| 变 速 箱 齿 轮 |

A 、由于传递扭矩,齿根要承受较大的弯曲应力和交变应力; B 、由于变速箱齿轮转速变化范围广,齿轮表面承受较大的接触应力,并在高速下承受强烈的磨擦力; C 、由于工作时不断换档,轮齿之间经常要承受换档造成的冲击与碰撞。 |

A 、当齿轮所受弯曲应力过大时,可能发生齿根折断; B 、轮齿在交变应力的作用下,长时间工作可能发生疲劳断裂; C 、齿面在强磨擦作用下可能发生磨损和点蚀现象。 D 、齿轮心部韧性过低时,在冲击作用下可能发生断裂。 |

A、表面高硬度、高耐磨性:齿面硬度 58-64HRC ,心部硬度 30-45HRC ; B、齿面高的接触疲劳强度; C、齿根高的弯曲强度(σ b > 1000Mpa ); D、心部较高强度、高韧性( a k > 60J/cm 2 )。 |

2)、加工工艺性能要求:

变速箱齿轮常用的加工工艺路线为:

下料 → 锻造 → 正火 → 粗、半精切削加工 → 渗碳 → 淬 火、低温回火 → 喷丸处理 → 加工花键 → 磨端面 → 磨齿 → 最终检验

根据以上工艺要求,变速箱齿轮的工艺性能要求如下:

| 加工工艺类别 | 目的 | 性能要求 | 材料要求 |

| 锻造 | 制成毛坯 | 一定的高温塑性 | 金相组织为固溶体的合金 |

| 正火 | 消除锻造应力,细化晶粒 | 零件形状简单,尺寸较小。 | |

| 切削加工 | 加工成半成品 | 既有较高的强度、硬度,又有一定的塑性、韧性 | 中、低碳的结构钢 |

| 渗碳 | 增加表面 C% | C% < 0 。 25% 的低碳合金钢 | |

| 淬火 | 提高表面硬度和耐磨性 | 提高淬透性,控制与减少变形、开裂倾向 | 添加一定的合金元素如: Cr 、 Mn 、 Ti 的合金结构钢等 |

在保证使用性能的前提下,应尽可能选用价格低、货源足、加工方便、总成本低的材料。

b、材料的选择:根据以上使用性能和加工工艺、加工成本的综合要求,可基本确定为低 C% 合金结构钢:即我们常用的合金渗碳钢。从目前我国汽车制造厂常用的金属材料来看,汽车变速箱齿轮多采用 20CrMnTi。

?2、齿轮加工工艺

(一)齿轮常用加工工艺流程

锻造制坯 →正火 →车削加工 →滚、插齿 → 剃齿 →热处理 →磨削加工 →修整

(二)各种齿轮加工方法

齿轮加工原理有成形法和展成法两种。常见加工方法有滚齿加工、插齿加工、剃齿加工、珩齿加工和磨齿加工等

1)滚齿加工

a)滚齿机

Y3150E型滚齿机是如图10-3所示Y3150E型滚齿机是一种中型通用滚齿机,主要用于加工直齿和斜齿圆柱齿轮,也可以采用手动径向切入法加工蜗轮

b)加工直齿圆柱齿轮

根据展成法原理用滚刀加工齿轮时,必须严格保持滚刀与工件之间的运动关系。因此,

滚齿机在加工直齿圆柱齿轮时的工作运动有:

主运动:就是滚刀的旋转运动(r/min)。

展成运动:就是滚刀的旋转运动和工件的旋转运动的复合运动,即滚刀与工件间的啮合运动

两者之间应准确的保持一对啮合齿轮副的传动关系。

轴向进给运动:就是滚刀沿工件轴线方向作连续进给运动,在工件的整个齿宽上切出齿形。

C)滚齿加工的特点 :适应性好;生产效率高;齿轮齿距误差小;齿轮齿廓表面粗糙度较差;主要用于直齿圆柱齿轮、斜齿圆柱齿轮和蜗轮。

2)插齿加工

插齿加工是按展成原理加工齿轮的. Y5132型插齿机主要由床身、立柱、刀架、插齿刀、主轴、工作台、床鞍等部件组成。

加工直齿圆柱齿轮时所需运动:主运动、展成运动、圆周进给运动、径向切入运动、让刀运动。

插齿加工的特点:齿形精度高;获得的齿廓表面粗糙度较细;有利于提高工件的齿形精度和减小表面粗糙度;工件公法线长度变动量较大;生产率低;加工斜齿轮很不方便,且不能加工蜗轮。

3)剃齿加工

a) 剃齿常用于未淬火圆柱齿轮的精加工,生产效率很高,在成批、大量生产中得到广泛的应用。YK4232剃齿机床具有径向及轴向剃齿功能,能剃削鼓形齿及小锥度齿,特别适合汽车及摩托车等行业的成批大量齿轮加工。

b)剃齿机按控制方式分机械剃齿机:这类机床通常采用PLC方式控制。数控剃齿机:包括一轴至六轴数控。 c)剃齿机按功能分万能剃齿机:这类机床具有轴向剃、径向剃、切向剃和对角剃功能。由于机床的功能多,结构复杂,会降低机床的刚性。径向剃齿机:只有径向剃功能,机床结构简单、刚性好。通用剃齿机:机床具有轴向剃和径向剃功能,这是目前应用最广泛的两种剃削方式。 d)按剃齿方式分自由剃:剃刀带动工件旋转,两者之间没有强制的展成运动。强力剃:剃刀轴和工件分别由两个电动控制,两轴的同步由数控实现。

4)珩齿加工

珩齿加工是对淬硬齿形进行精加工的方法之一。主要用于去除热处理后齿面上的氧化皮,减小轮齿表面粗糙度值,从而降低齿轮传动的噪声。珩齿所用刀具为珩磨轮,也称珩轮,它是 由轮坯及齿圈构成。

5)磨齿加工

磨齿加工主要用于对高精度齿轮或淬硬的齿轮进行齿形的精加工,齿轮的精度可达6级或更高。

磨齿加工的主要特点是能加工出高精度的齿轮,一般条件下,加工齿轮精度可达6~4级.特别适合加工齿面硬度很高的齿轮。但是除蜗杆形砂轮磨齿外,一般磨齿加工效率均较低,设备结构较复杂,调整设备困难,加工成本较高。目前,磨齿主要用于加工精度要求很高的齿轮,特别是硬齿面的齿轮。

(三)汽车齿轮加工最常用的工艺方法及其特点1) 滚齿(插齿、锻齿)→剃齿→热处理→(珩齿)特点:加工效率高、加工成本低,适合轿车及微型车齿轮加工。2)滚(插齿)→剃齿→热处理特点:加工效率高、加工成本低,适合于一般中重型汽车齿轮加工。3) 滚(插齿)→热处理→磨齿特点:加工精度高、加工效率较低、加工成本,适合于高速齿轮、大型客车、高档重型汽车齿轮的加工。二、变速箱箱体与齿轮轴的机械加工工艺过程

1、变速箱箱体加工工艺过程

变速箱箱体机械加工生产线的安排是先面后孔的原则,最后加工蛛纹孔。这样安排,

可以首先把铸件毛坯的气孔、砂眼、裂纹等缺陷在加工平面时暴露出来,以减少不必要的工时消耗变速箱箱体的机械加工工艺过程基本上分三个阶段,即粗加工、半精加工和精加。主要工序包括铣削变速箱上基准面、铣削输送触爪平面、半精铣前后端面、精镗轴承孔、精铣倒车轴孔端面。

2、齿轮轴的加工工艺及设备刀具:

1)下料----锯床。

2)粗车----车床。

3)热处理----箱式炉。

4)精车----车床。

5)铣键槽----铣床。

6)滚齿-----滚齿机。

7)齿面淬火---高频淬火机床。

8)磨---外圆磨床

三、变速箱离合器壳等压铸生产线设备

1、热压室压铸机(简称热空压铸机):压室浸在保温溶化坩埚的液态金属中,压射部件不直接与机座连接,而是装在坩埚上面。这种压铸机的优点是生产工序简单,效率高;金属消耗少,工艺稳定。但压室,压射冲头长期浸在液体金属中,影响使用寿命。并易增加合金的含铁量。热压室压铸机目前大多用于压铸锌合金等低熔点合金铸件,但也有用于压铸小型铝、镁合金压铸件

2、冷室压铸机:压室与保温炉是分开的。压铸时,从保温炉中取出液体金属浇入压室后进行压铸。冷室压铸机金属的熔点高,生产效率低,铸件质量稳定性低(通常适用铝合金,镁合金,铜合金)。

3、低压铸造机:在低压气体作用下使液态金属充填铸型并凝固成铸件的铸造方法。

低压铸造的优点是:金属液在压力下充型有利于铸造薄壁铸件;铸件的致密性得到提高;底注充型平稳,可减少因金属液冲击飞溅而引起的氧化夹杂;浇冒口系统简单,金属利用率可达80%以上;劳动条件得到改善,并可实现机械化和自动化,生产效率高。

4、挤压压力机:将预热后的预制块放入预热的铸型中,在重力下浇入液态金属或合金,然后在压头作用下使液体渗入预制块,液态金属在压力下凝固。不采用预制块的另一种做法是将机械搅拌和挤压结合起来。挤压压铸是为了解决普通压铸和传统挤压铸造(液态模锻)两项技术存在的主要问题,集合了两项工艺的优势提出来的。它是两项技术突破现有技术瓶颈,走向综合的必然结果,具有强大的技术优势和诱人的经济价值。挤压压铸也是型腔模具成形工艺一项多年来寻求突破的技术。

四、齿轮变速箱装配流水线

(1)变速箱底板和变速箱箱体联接;

(2)安装固定轴;

(3)主轴安装;

(4)花键导向轴的安装;

(5)轴承端盖的安装、 固定端透盖的安装;

(6)滑块拨叉的安装;

(7)齿轮啮合面宽度差的调整如齿轮与齿轮之间有明显的错位,用塞尺等工具检测错位值。通过紧挡圈、松圆螺母和松挡圈、紧圆螺母的方法进行两啮合齿轮啮合面宽度差调整。通过调整滑块滑动导向轴的左右位置进行两啮合齿轮啮合面宽度差调整。

五、汽车齿轮加工的发展趋势

齿轮是汽车行业主要的基础传动元件,通常每辆汽车中有18~30个齿部,齿轮的质量直接影响汽车的噪声、平稳性及使用寿命。齿轮加工机床是一种复杂的机床系统,是汽车行业的关键设备。为适应齿轮加工行业对制造精度、生产效率、清洁生产、提高质量的要求,制齿机床及制齿技术出现了以下发展趋势。

1、数控化

2、高速高效

3、高精度

4、功能复合

5、绿色环保

6、智能化

齿轮加工正朝着高效、高精度及绿色制造方向发展,齿轮加工机床正朝着全数控、功能复合、智能化、自动化及信息化方向发展。中国齿轮加工机床制造商要抓住这一发展趋势,更好地为我国的汽车齿轮加工行业提供高效、复合、智能的装备。.

乐发精密五金

乐发精密五金