铝合金压铸模具设计是决定铸件质量(缺陷率、尺寸精度)、生产效率(脱模速度、模具寿命)和成本(材料利用率、维护成本)的核心环节。优化需围绕 “减少缺陷、提升效率、延长寿命” 三大目标,针对铝合金流动性、凝固特性及压铸工艺需求,从型腔布局、浇排系统、冷却系统、脱模结构等关键模块系统性改进。以下是具体优化方向与实施策略:

一、型腔布局优化:平衡填充均匀性与材料利用率

型腔布局直接影响铝液在模具内的流动路径、填充速度及压力分布,不合理布局易导致 “填充不均”“局部缺料”“应力集中” 等问题。优化核心是 “对称 / 均衡设计 + 最小流动阻力”。

1. 型腔数量与排列:匹配压铸机能力,减少偏流

- 数量确定:根据压铸机锁模力、拉杆间距及铸件尺寸计算最大型腔数,避免 “超载”(如锁模力不足导致飞边)或 “产能浪费”。例如:1600T 压铸机匹配汽车电机壳体(单重 3kg)时,型腔数建议设为 2 腔(总重量 6kg,锁模力利用率 70%~80%,兼顾效率与稳定性);

- 排列原则:

- 优先采用 “对称排列”(如 2 腔对称、4 腔矩形对称),确保铝液从浇口到每个型腔的流动距离一致(偏差≤10%),避免 “近腔先填满、远腔后填充” 导致的凝固差异;

- 禁止 “单侧排列”(如 1 腔偏左、1 腔偏右),防止铝液流动时因阻力差异形成 “偏流”,导致远腔缺料或气孔增多。

2. 型腔尺寸与收缩率:精准预留,避免尺寸超差

- 收缩率补偿:铝合金压铸后凝固收缩率约 1.2%~1.5%(ADC12 合金取 1.3%,A380 合金取 1.4%),模具型腔尺寸需按 “铸件设计尺寸 ×(1 + 收缩率)” 计算,且需区分 “不同方向收缩差异”:

- 沿铝液流动方向(纵向):收缩率取上限(如 1.5%),因流动方向冷却速度慢,收缩量大;

- 垂直流动方向(横向):收缩率取下限(如 1.2%),因垂直方向模具约束更强,收缩量小;

- 壁厚优化:避免型腔壁厚 “突变”(如从 3mm 骤增至 10mm),需设计 “渐变过渡段”(过渡长度≥壁厚差的 3 倍,如 3mm→10mm 需过渡≥21mm),减少热节区(厚壁区)缩孔 / 缩松风险;同时,最小壁厚需匹配铝合金流动性(ADC12 合金最小壁厚≥1.5mm,否则易缺料;A380 合金≥2.0mm)。

二、浇排系统优化:控制铝液流动,减少卷气与氧化

浇排系统(浇口、流道、排气槽)是铝液进入型腔的 “通道”,也是排出气体、氧化渣的关键,优化核心是 “平稳填充、快速排气、拦截杂质”。

1. 浇口设计:匹配铸件结构,避免冲击与卷气

浇口是铝液进入型腔的 “入口”,需根据铸件类型(薄壁件 / 厚壁件、简单件 / 复杂件)选择合适类型与参数:

| 浇口类型 | 适用场景 | 关键参数优化 | 优势 |

|---|---|---|---|

| 扇形浇口 | 薄壁平板件(如 3C 中框) | 宽度 = 铸件宽度的 80%~90%,厚度 = 铸件壁厚的 1.2~1.5 倍,角度 5°~10° | 铝液扩散均匀,避免局部冲击型腔 |

| 侧浇口 | 中小型结构件(如支架) | 浇口宽度 = 流道宽度的 1.5 倍,厚度 = 铸件壁厚的 1.1 倍,长度≤5mm | 便于后续切除,不影响铸件外观 |

| 底注式浇口 | 厚壁件(如电机壳体) | 浇口位置设在铸件底部,截面积 = 流道截面积的 1.2 倍,流速控制在 3~5m/s | 铝液从下至上填充,减少卷气 |

| 点浇口 | 外观件(如家电外壳) | 直径 = 1.5~3mm,长度≤3mm,需搭配热流道系统 | 浇口痕迹小,无需后续处理 |

- 禁忌点:禁止将浇口正对型腔 “薄壁区” 或 “锐角结构”,避免铝液高速冲击导致型腔磨损(寿命缩短 20%)或铸件局部过热(产生氧化夹杂)。

2. 流道设计:低阻力、均分配,减少压力损失

流道是连接浇口与压铸机压射室的 “通道”,需确保铝液压力损失小、分配均匀:

- 截面形状:优先采用 “梯形流道”(上底宽 8~15mm,下底宽 6~12mm,高度 5~10mm),其比表面积(表面积 / 体积)小于矩形流道,热量损失小,铝液流动性更好;避免 “圆形流道”(加工难度大,且上下温度不均);

- 长度与直径:主浇道长度≤300mm(过长导致压力损失超 20%),直径按 “铸件重量” 计算(如单腔铸件重 2kg,主浇道直径取 12~15mm);分流道需 “等长、等截面”,确保每个型腔的铝液流量偏差≤5%;

- 转角设计:流道转角需做 “圆弧过渡”(半径 R≥5mm),避免直角转角(铝液在此处易形成涡流,卷气率增加 15%)。

3. 排气槽优化:快速排净气体,降低气孔率

排气槽是排出型腔内空气、铝液挥发气体的核心,设计不当会导致气孔率飙升(从 5% 增至 15%):

- 位置选择:

- 必设区域:型腔 “末端”(远离浇口的位置)、“封闭区”(如筋条围成的死角)、“热节区”(厚壁对应型腔区域);

- 避免区域:铸件外观面(排气槽痕迹影响美观)、螺栓孔等高精度区域(排气槽易导致尺寸偏差);

- 参数设计:

- 宽度:8~15mm(过窄排气速度慢,过宽易漏料);

- 深度:0.05~0.1mm(ADC12 合金取 0.08mm,A380 合金取 0.1mm,深度超 0.15mm 易产生飞边);

- 长度:20~50mm(末端需延伸至模具外,避免气体回流);

- 辅助排气:对复杂件(如汽车后地板),可在排气槽末端增设 “排气针”(直径 3~5mm,长度 10~15mm)或 “排气镶块”(透气性材料,如多孔钢),排气效率提升 30% 以上。

4. 渣包设计:拦截氧化渣,避免夹杂

渣包是收集铝液中氧化渣(Al₂O₃)的 “过滤区”,需设置在 “浇口前方” 或 “型腔末端”:

- 位置:主浇道与分流道连接处设 “前置渣包”(容积为主浇道容积的 1.5 倍),拦截初始铝液中的氧化渣;型腔末端设 “后置渣包”(容积为型腔容积的 10%~15%),收集填充末期的残渣;

- 形状:采用 “圆形或椭圆形”(避免直角,便于清理),深度比流道深 2~3mm,确保渣子能沉淀到底部,不随铝液进入型腔。

-

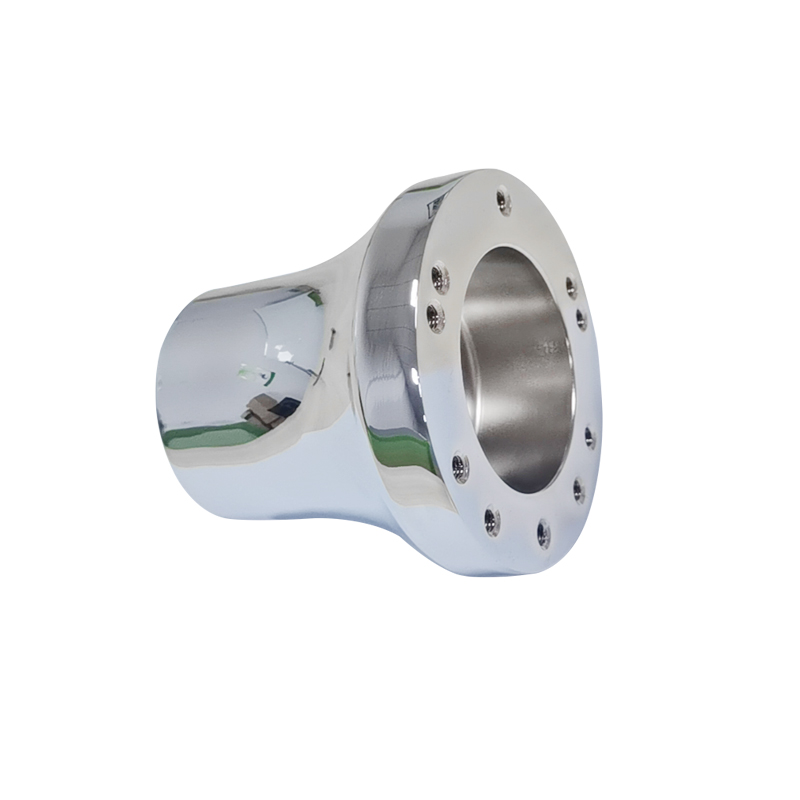

专注多年从事精密锌合金压铸,铝合金压铸,镁合金压铸,铜压铸生产加工及锌合金压铸模具,铝合金压铸模具,镁合金模具压铸,铜压铸模具设计与开发。拥有各种主要精密压铸加工设备具备多名高素质的工程人员我司产品主要运用领域:电子,电器,机械,数码,光学,新能源汽车,充电桩,动车组,摩托车,电瓶车,LED配件,家具,卫浴,工艺品等行业,产品质量优势:压铸成品密度均匀,產品不易断裂、变形、重量稳定、表面均匀光滑,CNC加工、鑚孔攻牙、孔内研磨、振动研磨以及手工拋光研磨、各种色泽电镀、阳极处理、奈米烤漆、电镀、非铬酸皮膜处理(符合ROHS、WEEE环保要求,產品耐腐蚀及中性盐雾测试最高可达120小时)表面可电镀。欢迎来电咨询!业务咨询:QQ:1556039810 微信/手机:13686609610技术交流:QQ:740389501 微信/手机:13829212466

三、冷却系统优化:控制凝固速度,减少变形与缩孔

铝合金凝固速度差异是导致缩孔、变形的核心原因,冷却系统需实现 “均匀冷却、定向凝固”(厚壁区快冷,薄壁区缓冷),匹配铝液凝固特性。

1. 冷却水路布局:随形设计,覆盖全型腔

- 核心原则:水路需 “紧贴型腔表面”(距离型腔壁 15~25mm,偏差≤5mm),且沿型腔轮廓 “随形布置”,避免 “局部无冷却”(形成热节);

- 不同区域设计:

- 厚壁区(如电机壳体法兰,厚度≥10mm):采用 “密集水路”(间距 20~30mm),且水路直径取大值(10~12mm),确保冷却速度≥15℃/s(抑制缩松);

- 薄壁区(如 3C 中框,厚度≤2mm):采用 “稀疏水路”(间距 40~50mm),水路直径 6~8mm,冷却速度控制在 5~10℃/s(避免冷隔);

- 拐角 / 筋条区:采用 “折弯水路” 或 “异形水路”(如铜制冷却管弯制成型),确保拐角处冷却均匀(变形量从 0.5mm 降至 0.1mm);

- 禁忌点:禁止水路与螺栓孔、顶针孔干涉(间距≥8mm),避免漏水或模具强度下降。

2. 冷却介质与温度控制:动态调节,匹配工艺

- 介质选择:优先采用 “水 + 乙二醇” 混合液(低温冷却,适用于厚壁件,可将模具温度控制在 150~200℃);对薄壁件,采用 “压缩空气 + 水喷雾”(快速降温,避免铝液过快凝固);

- 温度分区控制:通过 “多路温控阀” 将模具分为 “浇口区、型腔区、排气区”,对应温度分别控制:

- 浇口区:200~220℃(高于型腔区,确保铝液流动性);

- 型腔区:160~180℃(ADC12 合金)、180~200℃(A380 合金);

- 排气区:150~160℃(低于型腔区,加速气体排出后凝固);

- 温控精度:模具温度波动需≤±5℃(波动超 ±10℃会导致铸件尺寸偏差增加 20%),可通过 “热电偶 + PID 温控系统” 实时监测与调整。

四、脱模与顶出系统优化:减少变形,提升效率

脱模系统(顶针、顶板、顶管)负责将铸件从型腔中脱出,设计不当易导致 “铸件变形、粘模、表面拉伤”,优化核心是 “均匀受力、最小痕迹”。

1. 顶针设计:均匀分布,匹配受力

- 位置选择:

- 优先设在 “铸件厚壁区”(如法兰、筋条根部),此处铸件强度高,顶出时不易变形;

- 避开 “外观面”“高精度孔”(顶针痕迹影响外观或尺寸),若必须设置,需选用 “细顶针”(直径≤3mm)并后续打磨;

- 数量与规格:

- 顶针数量按 “铸件重量” 计算(如 1kg 铸件设 4~6 根顶针),确保每根顶针受力≤500N(避免局部应力过大导致铸件破裂);

- 顶针直径≥铸件壁厚的 1.5 倍(如铸件壁厚 3mm,顶针直径≥4.5mm),且顶针与模具孔配合间隙≤0.02mm(防止铝液渗入形成飞边);

- 辅助顶出:对大型件(如汽车后地板),增设 “顶板”(覆盖铸件底部 50% 以上面积)或 “顶管”(针对圆柱孔结构,如轴承座),避免单点顶出导致变形(变形量从 0.8mm 降至 0.2mm)。

2. 脱模斜度:减少摩擦,避免拉伤

脱模斜度是型腔壁与脱模方向的夹角,需确保铸件能顺畅脱出,避免与型腔壁摩擦:

- 取值原则:

- 外观面:斜度≥1°(减少痕迹,便于后续喷涂);

- 非外观面:斜度 0.5°~1°(兼顾尺寸精度);

- 深腔件(深度≥50mm):斜度≥1.5°(避免内壁摩擦导致拉伤);

- 禁忌点:禁止 “无斜度” 或 “负斜度”(铸件无法脱模,强制顶出会导致型腔损坏),且斜度需从型腔入口到末端 “均匀一致”,避免局部无斜度形成 “倒扣”。

五、模具材料与表面处理优化:延长寿命,减少粘模

模具材料与表面状态直接影响寿命(常规模具寿命 10 万~15 万模次,优化后可提升至 20 万模次以上)和脱模效果,需针对铝合金高温腐蚀、摩擦特性选择合适方案。

1. 模具材料选择:匹配压铸温度与强度需求

- 型腔与型芯:优先选用 “H13 热作模具钢”(含 Cr、Mo、V 元素),其耐高温(600℃以上仍保持硬度)、抗热疲劳性能优异(可承受 10 万次以上冷热循环);对高要求模具(如汽车一体化件),选用 “ESR-H13”(电渣重熔 H13,纯度更高,寿命提升 30%);

- 模板与导柱:选用 “45# 钢 + 调质处理”(硬度 HB220~250),确保整体刚性;导套选用 “铜合金 ZCuSn10Pb1”(耐磨性好,配合间隙小)。

2. 表面处理:减少粘模,提升耐磨性

- 氮化处理:型腔表面进行 “气体氮化”(硬度达 HV800~1000),形成 3~5μm 厚的氮化层,减少铝液与模具的粘连(粘模率从 10% 降至 1%),同时提升抗腐蚀性能(延长维护周期);

- 涂层处理:对复杂型腔(如多筋条结构),喷涂 “陶瓷涂层”(如 Al₂O₃-TiO₂涂层,厚度 5~8μm)或 “DLC 类金刚石涂层”(硬度 HV2000 以上),进一步降低摩擦系数(从 0.3 降至 0.1),提升脱模顺畅性;

- 抛光处理:型腔表面抛光至 Ra≤0.8μm(外观件需 Ra≤0.4μm),减少铝液流动阻力,避免表面流痕(流痕率从 15% 降至 5%)。

六、仿真模拟与验证优化:提前规避设计风险

传统模具设计依赖经验,易出现 “试模多次仍不达标” 的问题,通过 “压铸仿真软件” 提前模拟填充、凝固过程,可将试模次数从 3~5 次减少至 1~2 次,降低成本。

1. 仿真软件选择与参数设置

- 常用软件:AnyCasting、MAGMAsoft、Flow-3D,可模拟铝液填充时间、温度场、压力场、缺陷分布(气孔、缩孔);

- 参数输入:需准确输入铝合金材质(如 ADC12 的密度、比热容、流动性曲线)、压铸工艺参数(压射速度 3~5m/s、压射比压 60~90MPa)、模具材料导热系数(H13 钢导热系数 28W/(m・K))。

2. 仿真结果分析与优化

- 填充模拟:若发现 “局部填充速度过快(超 5m/s)”,需缩小浇口直径或调整流道截面;若 “末端填充不足”,需增加排气槽或延长压射时间;

- 凝固模拟:若 “厚壁区温度下降慢(>10℃/s)”,需加密冷却水路;若 “温差超 50℃”,需调整水路位置或增加温控分区;

- 缺陷模拟:若 “气孔集中在型腔末端”,需优化排气槽;若 “缩孔位于厚壁中心”,需设计 “补缩浇口” 或增加渣包。

乐发精密五金

乐发精密五金